金昌环氧玻璃鳞片胶泥施工

- 面议

- 2025-03-17 06:31:10

- 环氧玻璃鳞片胶泥,乙烯基玻璃鳞片胶泥,乙..

- 张经理 15030656165

- 河北金腾防火材料有限公司

信息介绍

详细参数

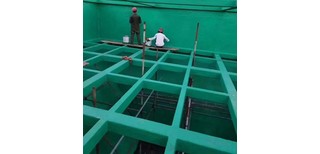

环氧玻璃鳞片胶泥采用刷涂、滚涂或喷涂等方法将底漆均匀涂刷在基材表面。涂刷过程中要注意控制涂层的厚度和均匀性,避免出现漏涂、流淌等现象。涂刷完成后,应等待底漆完全干燥后再进行下一步施工。

环氧玻璃鳞片胶泥环氧玻璃鳞片胶泥涂层施工是防腐工程中的核心环节。在底漆完全干燥后,即可开始此步骤。

通过以上面漆施工的精细操作,可以进一步提升环氧玻璃鳞片胶泥涂层防腐工程的整体性能,延长设备的使用寿命,为化工、石油、电力领域的设备防腐工程中发挥出色的防腐性能。石油、电力等领域的生产安全提供有力保障。

环氧玻璃鳞片应用

环氧玻璃鳞片是生产重防腐涂料、珠光颜料和塑料制品不可缺少的重要原材料,玻璃鳞片胶泥应用于防腐领域,可明显提高涂料的防腐性能,物件使用寿命;用来制造珠光颜料,玻璃鳞片珠光颜料的度远远天然云母、人工合成云母制作的珠光颜料,并兼有防腐、防紫外线照射的功能;用于塑料领域,可增加塑料制品的强度,防止热塑性塑料制成的精密部件的热变形,提高其空间稳定性。

环氧玻璃鳞片是由耐候性颜料、特殊填料、环氧树脂组成的,附着力、柔韧性良好;耐水、耐碱性:耐久性、防腐蚀性良好装饰性良好;耐候性略差,经长期暴晒后,表面会发生轻微粉化,但对保护作用影响不大。

广泛用于室内钢结构、管道、机电产品、石油化工设备等金属表面作防腐和装饰涂料。

环氧玻璃鳞片胶泥施工工艺:

1. 表面处理:基材表面需清洁、干燥,去除油污、锈迹等,必要时进行喷砂处理。

2. 底漆涂装:根据需要使用环氧底漆,增强附着力。

3. 胶泥施工:将环氧玻璃鳞片胶泥均匀刮涂或喷涂在基材表面,厚度根据设计要求控制。

4. 固化:在规定的温度和湿度条件下固化,通常需要24小时以上。

5. *面漆涂装(可选):根据需要涂装面漆,进一步提高防腐效果和美观性。

环氧玻璃鳞片胶泥涂刷工艺

1. 表面处理

在进行涂刷前,对基材进行表面处理,以确保涂层与基材之间的紧密结合。表面处理的目的是清除基材表面的油污、灰尘、锈迹等杂质,使基材表面平整、干燥、无油污。对于金属基材,还需要进行除锈处理,以涂层与基材之间的结合力。

2. 涂料调配

根据实际需要,将环氧树脂涂料、固化剂、颜料、填料等按照一定比例混合均匀,调制成适合涂刷的涂料。在调配过程中,需要注意严格按照比例进行,以涂料的质量和性能。

3. 涂刷施工

涂刷施工是内外环氧树脂涂料涂刷防腐的关键步骤。在涂刷前,需要选择合适的涂料施工设备和工具,如刷子、滚筒、喷枪等。在涂刷过程中,需要注意涂刷的方向、速度和厚度,以确保涂层均匀、光滑、无气泡和流挂。同时,还需要注意涂层的层数和间隔时间,以涂层的完整性和耐久性。

4. 固化处理

在完成涂刷后,需要进行固化处理,使涂料与基材之间形成化学键合,从而增强涂层的附着力和耐腐蚀性。固化处理的时间和温度需要根据涂料的种类和基材的材质进行适当调整,以涂层的质量和性能。

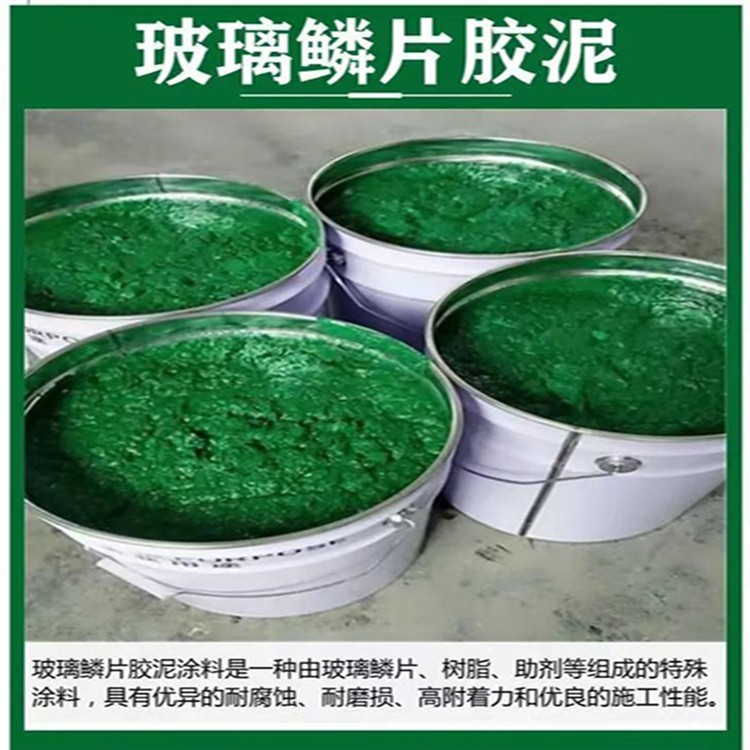

环氧玻璃鳞片胶泥特性

环氧玻璃鳞片胶泥是一种由环氧树脂、固化剂、颜料、填料等组成的涂料,具有以下特性:

1. 良好的耐化学腐蚀性能,能够承受酸、碱、盐等化学物质的侵蚀。

2. 的耐水性能,长期浸泡在水中不会脱落或龟裂。

3. 良好的耐磨损性能,能够承受机械磨损和摩擦。

4. 优良的附着力,能够与基材紧密结合,形成一层坚固的保护膜。

5. 可调色性强,可以根据需要进行不同颜色和光泽度的调配。

- 环氧玻璃鳞片胶泥,乙烯基玻璃鳞片胶泥,乙..

- 防腐涂料

- 张经理